1、引言

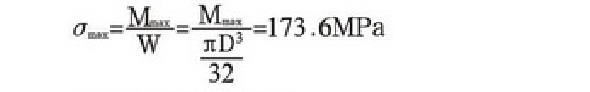

【壓縮機網】隨著化工行業的發展,化工裝置日趨大型化,為其配套的往復壓縮機組也越來越大型化。為提高機組運行的經濟型,減少機組的占地面積,提高檢維修的方便性,大型機組的零件開發都需嚴格優化。但是零件尺寸大、質量重、檢維修空間緊湊,是大型機組的特點,所以開發研制合適的檢修工具非常重要。本文研究的就是一種大型機組連桿的吊裝安裝裝置。

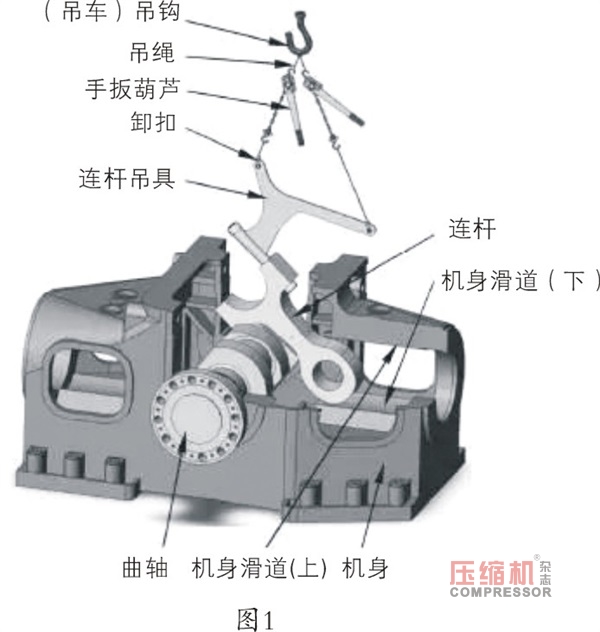

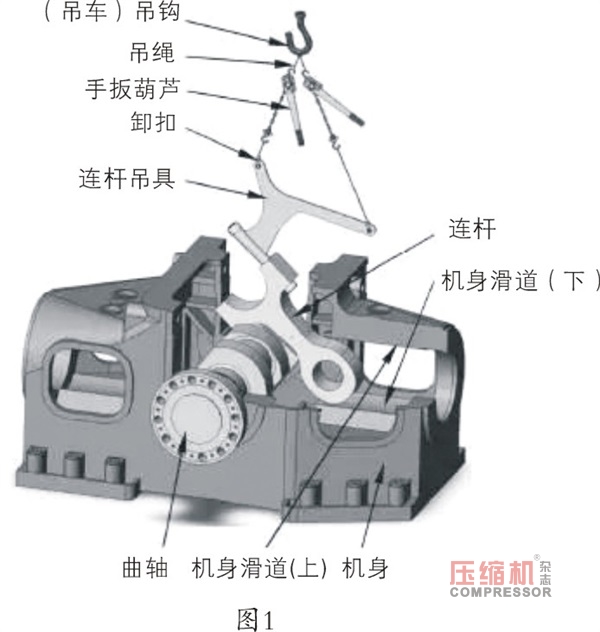

如果同小型機組安裝,直接采用吊繩安裝連桿,安全性無保障,操作人員費力、效率低下,而且極易磕傷連桿、機身滑道等零件表面,造成損失。本文研究的連桿吊裝裝置使安裝過程簡便、準確、可靠。安裝裝置的組成見圖1。基本操作過程如下:s*先利用吊車將連桿體豎直進入到機身內腔,使連桿小頭順利落到滑道邊緣;然后通過調整手扳葫蘆使連桿逐漸轉為水平狀態,送入到機身滑道內。

2、解決的技術關鍵

吊裝裝置的方案(結構)確定及設計、強度計算及強度試驗。

(1)使用此裝置提高了安全性,同時減少了由于人的因素產生的質量事故,穩定的提高了產品質量;

(2)此吊裝裝置徹底克服安裝費時、費力問題。即降低了工作強度,節省人力、物力的浪費,又提高生產效率,降低產品的成本;

(3)保證連桿不直接與任何零件刮碰、減輕操作者勞動強度提高工作效率;

(4)解決大型往復機產品的連桿安裝問題,也為今后,新研制大型產品連桿安裝提供可靠保證。

3、方案

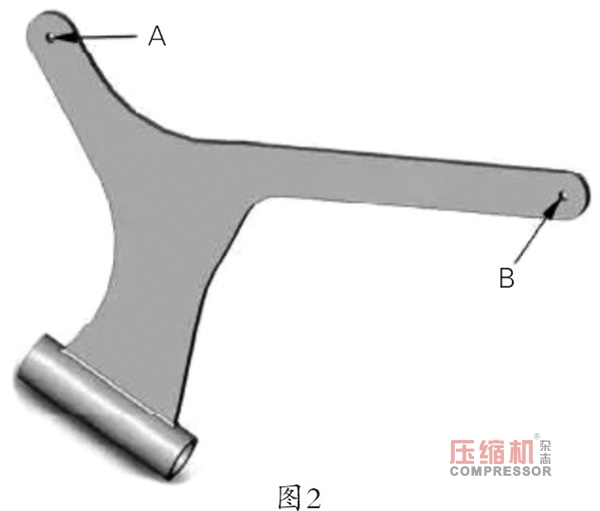

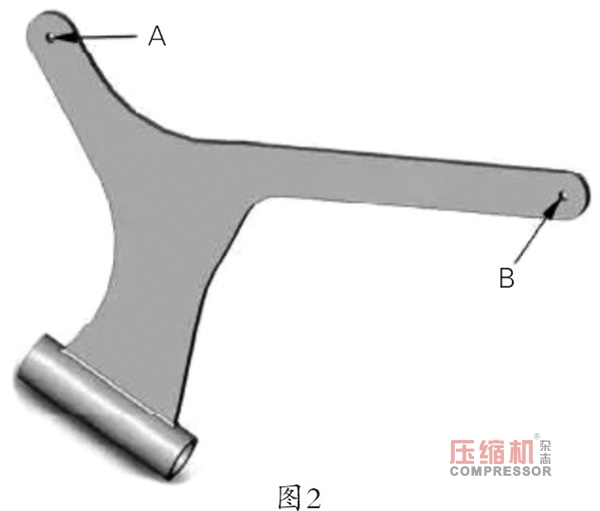

根據上述分析,連桿若想在垂直于曲軸軸向方向放入到機身內腔,就必須使連桿被吊起時接近于豎直方向;然后連桿逐漸轉為水平狀態并深入到機身滑道內。因此該連桿吊裝裝置包含采用工字型結構的連桿吊具(如圖2所示),再配備吊繩、卸扣、手扳葫蘆等組合。吊具在使用過程中要保持不與機組零件發生碰撞干涉。通過Solid原Works模擬計算,連桿吊具在A點吊繩全部受力時連桿處于的傾斜角度,保證連桿順利裝入機身內腔;B點吊繩全部受力時連桿可達水平狀態,保證裝入機身滑道。

2、解決的技術關鍵

吊裝裝置的方案(結構)確定及設計、強度計算及強度試驗。

(1)使用此裝置提高了安全性,同時減少了由于人的因素產生的質量事故,穩定的提高了產品質量;

(2)此吊裝裝置徹底克服安裝費時、費力問題。即降低了工作強度,節省人力、物力的浪費,又提高生產效率,降低產品的成本;

(3)保證連桿不直接與任何零件刮碰、減輕操作者勞動強度提高工作效率;

(4)解決大型往復機產品的連桿安裝問題,也為今后,新研制大型產品連桿安裝提供可靠保證。

3、方案

根據上述分析,連桿若想在垂直于曲軸軸向方向放入到機身內腔,就必須使連桿被吊起時接近于豎直方向;然后連桿逐漸轉為水平狀態并深入到機身滑道內。因此該連桿吊裝裝置包含采用工字型結構的連桿吊具(如圖2所示),再配備吊繩、卸扣、手扳葫蘆等組合。吊具在使用過程中要保持不與機組零件發生碰撞干涉。通過Solid原Works模擬計算,連桿吊具在A點吊繩全部受力時連桿處于的傾斜角度,保證連桿順利裝入機身內腔;B點吊繩全部受力時連桿可達水平狀態,保證裝入機身滑道。

4、強度計算

吊繩、卸扣、手扳葫蘆等本身就屬于吊具類,只要按要求選用相應的規格即可完全滿足強度要求;連桿吊具屬于自制件,規格、材料等自行選擇,其強度一方面經過計算,另一方面整體制成后還經過有關部門進行拉力測試實驗,以確保安全性,在此不做詳細闡述。

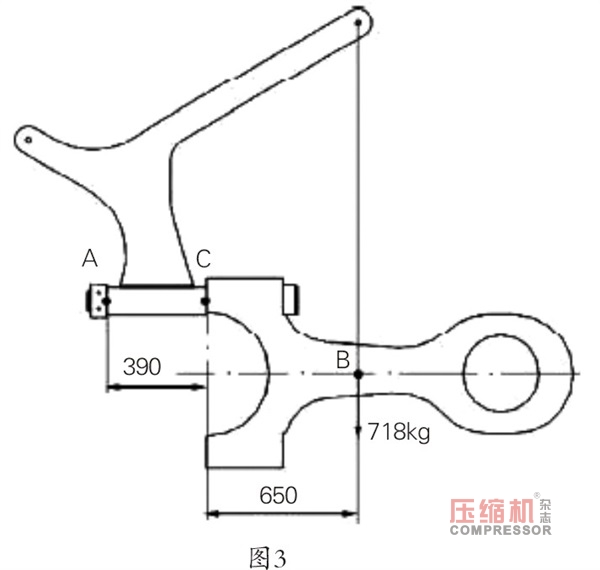

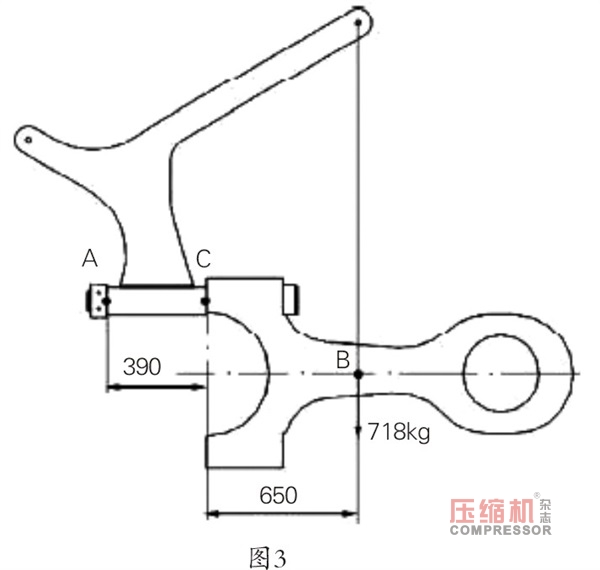

連桿螺栓屬于產品零件,在安裝過程中需要利用這一零件,該件強度在整個連桿吊裝裝置研制中起著決定性作用,一定要經過驗算。根據工作過程,得出z*大受力狀態是圖3所示的吊裝位置。即起吊線與連桿的重力作用線重合的狀態是

連桿螺栓受力z*危險的狀態,因此我們依據此受力狀態對連桿螺栓做了受力分析和強度校核計算。

4、強度計算

吊繩、卸扣、手扳葫蘆等本身就屬于吊具類,只要按要求選用相應的規格即可完全滿足強度要求;連桿吊具屬于自制件,規格、材料等自行選擇,其強度一方面經過計算,另一方面整體制成后還經過有關部門進行拉力測試實驗,以確保安全性,在此不做詳細闡述。

連桿螺栓屬于產品零件,在安裝過程中需要利用這一零件,該件強度在整個連桿吊裝裝置研制中起著決定性作用,一定要經過驗算。根據工作過程,得出z*大受力狀態是圖3所示的吊裝位置。即起吊線與連桿的重力作用線重合的狀態是

連桿螺栓受力z*危險的狀態,因此我們依據此受力狀態對連桿螺栓做了受力分析和強度校核計算。

4.1 對螺栓的受力分析

螺栓的受力分析簡圖,如圖4所示。

4.1 對螺栓的受力分析

螺栓的受力分析簡圖,如圖4所示。

其中:被吊連桿質量:m=718kg(圖樣規定),取g=10N/kg,則G=m·g=7180N;AC距離:L2=390mm(圖樣規定);BC距離:L1=650 mm(B點位置通過SolidWorks質量特性計算得出的);螺栓材料參數:抗拉強度Rm=800N/ mm2,屈服強度Re=650N/mm2(圖樣規定)。

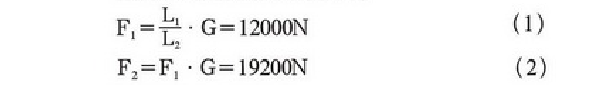

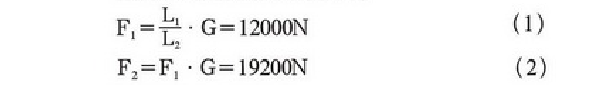

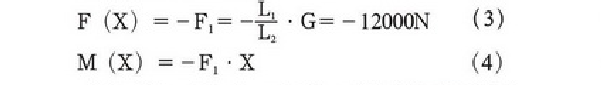

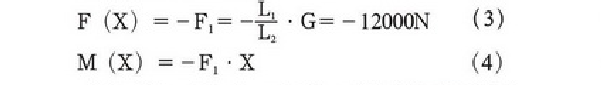

由圖4,根據受力平衡可得

其中:被吊連桿質量:m=718kg(圖樣規定),取g=10N/kg,則G=m·g=7180N;AC距離:L2=390mm(圖樣規定);BC距離:L1=650 mm(B點位置通過SolidWorks質量特性計算得出的);螺栓材料參數:抗拉強度Rm=800N/ mm2,屈服強度Re=650N/mm2(圖樣規定)。

由圖4,根據受力平衡可得

采用分段受力分析

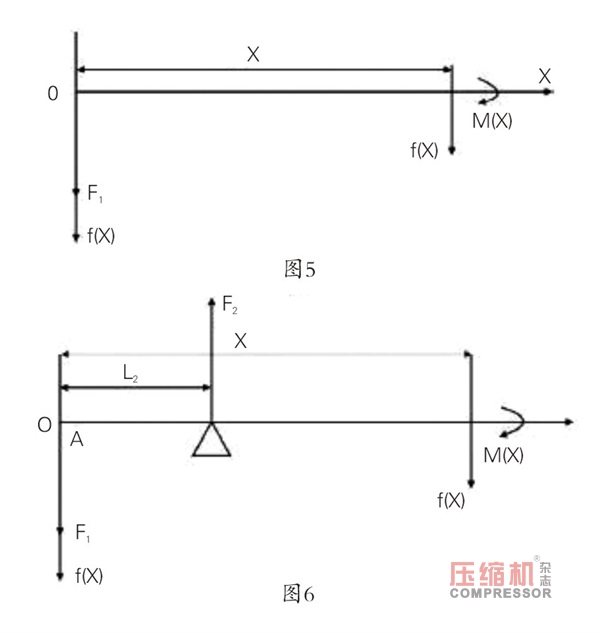

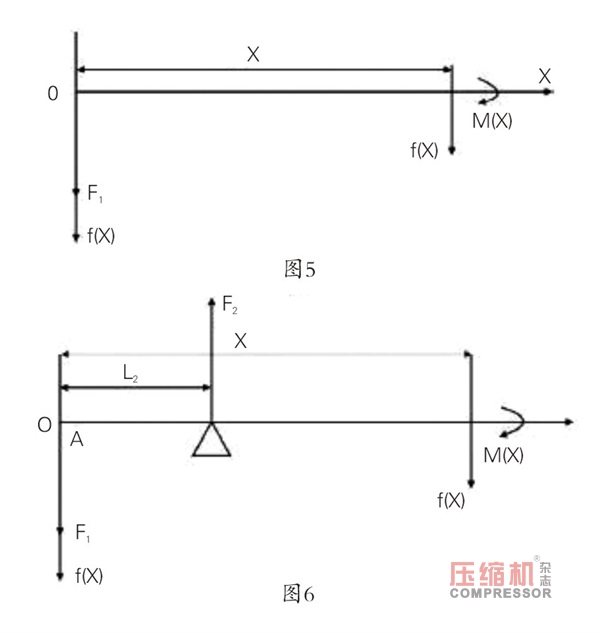

(1)當X<L2時,受力圖如圖5所示

根據受力平衡可得

采用分段受力分析

(1)當X<L2時,受力圖如圖5所示

根據受力平衡可得

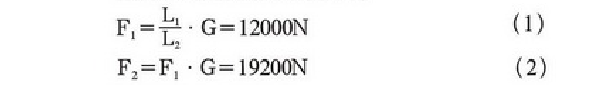

(2)當L2<X<L1+L2時,受力圖如圖6所示根據受力平衡可得

(2)當L2<X<L1+L2時,受力圖如圖6所示根據受力平衡可得

F(X)=F2-F1=G=7200N (5)

M(X)=-G·(L1+L2-X) (6)

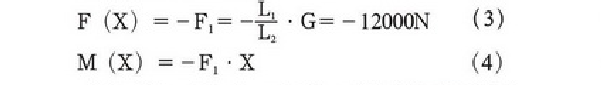

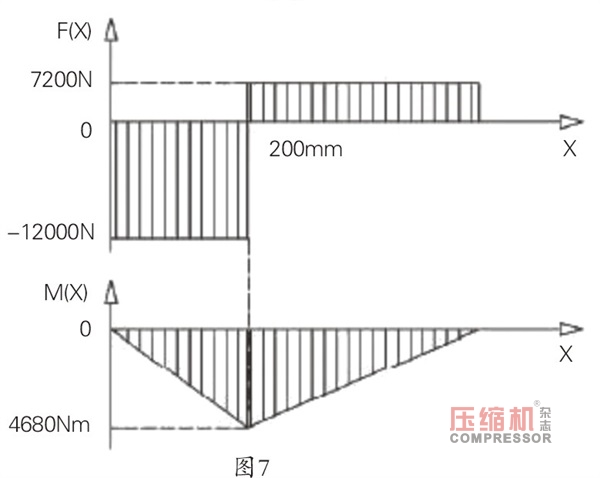

通過公式(3)(4)(5)(6)可得到螺栓的剪力圖和彎矩圖[1],如圖7所示。

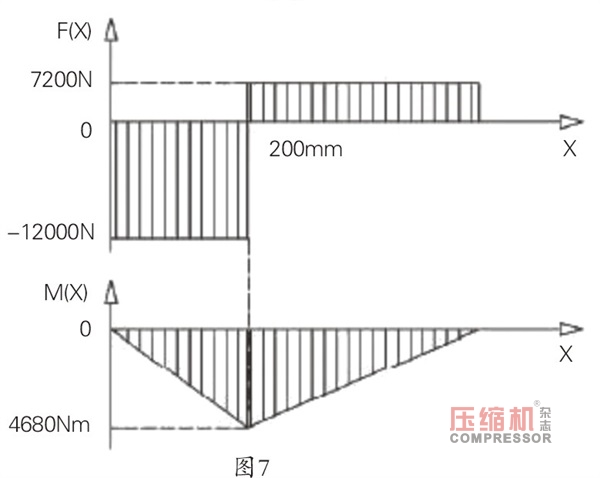

4.2 強度校核計算

通過圖7可知C點是螺栓的薄弱點,該處直徑D=65mm(圖樣規定)。

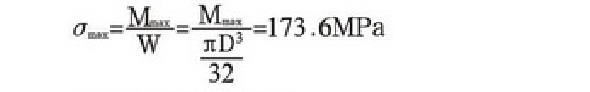

則C點截面的z*大彎曲正應力為

4.2 強度校核計算

通過圖7可知C點是螺栓的薄弱點,該處直徑D=65mm(圖樣規定)。

則C點截面的z*大彎曲正應力為

C點截面的切應力為

C點截面的切應力為

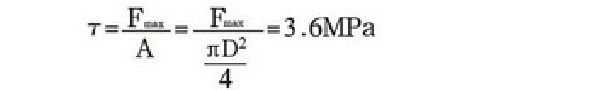

應用二向應力狀態分析的解析法,求其主應力,假定C截面處存在危險應力點D,D點處單元體的應力狀態如圖8所示。

應用二向應力狀態分析的解析法,求其主應力,假定C截面處存在危險應力點D,D點處單元體的應力狀態如圖8所示。

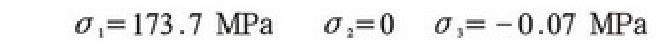

其中

=173.6MPa

=0MPa

=-3.6MPa

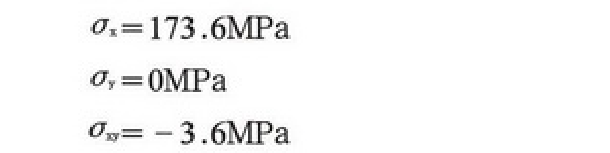

求得z*大z*小的正應力

其中

=173.6MPa

=0MPa

=-3.6MPa

求得z*大z*小的正應力

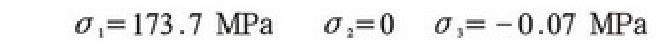

按照主應力的記號規定,單元體上的3個主應力分別為

按照主應力的記號規定,單元體上的3個主應力分別為

連桿螺栓的材料為42CrMoE,屬于塑性材料,宜采用第三強度理論校核

連桿螺栓的材料為42CrMoE,屬于塑性材料,宜采用第三強度理論校核

5、吊具強度檢測

吊具經專業吊具制造商制造,并委托省安全科學研究院檢測。按圖3受力狀態進行拉力試驗,試驗拉力為設計值的1.5倍。

6、操作程序

6.1 安裝操作程序

(1)連桿及吊具按照圖1所示(件號:1、2、3、4、5、6) 進行安裝,并調整2個手扳葫蘆,使連桿盡量處于豎直狀態來滿足其放入到機身內腔要求。

(2)將安裝列的曲軸拐徑置于安裝列滑道對面的側下方位置,以便留出連桿的安裝空間,分別調整2個手扳葫蘆,使連桿逐漸轉為水平狀態,同時吊車慢慢向機身滑道側移動,使連桿逐漸深入機身滑道內,這個過程中2個手扳葫蘆和吊車要相互配合,使連桿不與任何零件產生刮碰。

(3)當連桿深入到機身滑道內,達到工作狀態時,盤轉曲軸,使曲軸拐徑與連桿大頭瓦完全貼合(此過程需要通過手扳葫蘆對連桿進行微量調整)。

(4)卸下連桿吊裝裝置。

(5)安裝連桿蓋、緊固連桿螺栓。

連桿安裝操作過程結束。

6.2 拆卸操作程序

(1)卸下十字頭銷,將連桿與十字頭脫開;

(2)卸下連桿蓋;

(3)將連桿吊裝裝置安裝于連桿上;

(4)盤轉曲軸,使曲軸的拐徑置于對面列的

側下方位置;

(5)按照6.1操作程序逆順序將連桿取出;

(6)卸下連桿吊裝裝置。

連桿拆卸過程結束。

7、結論

該裝置z*終解決了大型往復壓縮機連桿安裝(拆卸)過程中的吊裝問題。投入使用以來,杜絕了由于人為因素產生的質量事故,提高安全性,保證產品安裝質量;同時操作便捷簡單,省時省力,降低工作強度,提高生產效率,解決了大型往復壓縮機連桿安裝問題,受到操作者的普遍認可。

參考文獻

[1] 劉鴻文.材料力學[M].北京:高等教育出版社,2004:118-248.

5、吊具強度檢測

吊具經專業吊具制造商制造,并委托省安全科學研究院檢測。按圖3受力狀態進行拉力試驗,試驗拉力為設計值的1.5倍。

6、操作程序

6.1 安裝操作程序

(1)連桿及吊具按照圖1所示(件號:1、2、3、4、5、6) 進行安裝,并調整2個手扳葫蘆,使連桿盡量處于豎直狀態來滿足其放入到機身內腔要求。

(2)將安裝列的曲軸拐徑置于安裝列滑道對面的側下方位置,以便留出連桿的安裝空間,分別調整2個手扳葫蘆,使連桿逐漸轉為水平狀態,同時吊車慢慢向機身滑道側移動,使連桿逐漸深入機身滑道內,這個過程中2個手扳葫蘆和吊車要相互配合,使連桿不與任何零件產生刮碰。

(3)當連桿深入到機身滑道內,達到工作狀態時,盤轉曲軸,使曲軸拐徑與連桿大頭瓦完全貼合(此過程需要通過手扳葫蘆對連桿進行微量調整)。

(4)卸下連桿吊裝裝置。

(5)安裝連桿蓋、緊固連桿螺栓。

連桿安裝操作過程結束。

6.2 拆卸操作程序

(1)卸下十字頭銷,將連桿與十字頭脫開;

(2)卸下連桿蓋;

(3)將連桿吊裝裝置安裝于連桿上;

(4)盤轉曲軸,使曲軸的拐徑置于對面列的

側下方位置;

(5)按照6.1操作程序逆順序將連桿取出;

(6)卸下連桿吊裝裝置。

連桿拆卸過程結束。

7、結論

該裝置z*終解決了大型往復壓縮機連桿安裝(拆卸)過程中的吊裝問題。投入使用以來,杜絕了由于人為因素產生的質量事故,提高安全性,保證產品安裝質量;同時操作便捷簡單,省時省力,降低工作強度,提高生產效率,解決了大型往復壓縮機連桿安裝問題,受到操作者的普遍認可。

參考文獻

[1] 劉鴻文.材料力學[M].北京:高等教育出版社,2004:118-248.

1、引言

【壓縮機網】隨著化工行業的發展,化工裝置日趨大型化,為其配套的往復壓縮機組也越來越大型化。為提高機組運行的經濟型,減少機組的占地面積,提高檢維修的方便性,大型機組的零件開發都需嚴格優化。但是零件尺寸大、質量重、檢維修空間緊湊,是大型機組的特點,所以開發研制合適的檢修工具非常重要。本文研究的就是一種大型機組連桿的吊裝安裝裝置。

如果同小型機組安裝,直接采用吊繩安裝連桿,安全性無保障,操作人員費力、效率低下,而且極易磕傷連桿、機身滑道等零件表面,造成損失。本文研究的連桿吊裝裝置使安裝過程簡便、準確、可靠。安裝裝置的組成見圖1。基本操作過程如下:s*先利用吊車將連桿體豎直進入到機身內腔,使連桿小頭順利落到滑道邊緣;然后通過調整手扳葫蘆使連桿逐漸轉為水平狀態,送入到機身滑道內。

2、解決的技術關鍵

吊裝裝置的方案(結構)確定及設計、強度計算及強度試驗。

(1)使用此裝置提高了安全性,同時減少了由于人的因素產生的質量事故,穩定的提高了產品質量;

(2)此吊裝裝置徹底克服安裝費時、費力問題。即降低了工作強度,節省人力、物力的浪費,又提高生產效率,降低產品的成本;

(3)保證連桿不直接與任何零件刮碰、減輕操作者勞動強度提高工作效率;

(4)解決大型往復機產品的連桿安裝問題,也為今后,新研制大型產品連桿安裝提供可靠保證。

3、方案

根據上述分析,連桿若想在垂直于曲軸軸向方向放入到機身內腔,就必須使連桿被吊起時接近于豎直方向;然后連桿逐漸轉為水平狀態并深入到機身滑道內。因此該連桿吊裝裝置包含采用工字型結構的連桿吊具(如圖2所示),再配備吊繩、卸扣、手扳葫蘆等組合。吊具在使用過程中要保持不與機組零件發生碰撞干涉。通過Solid原Works模擬計算,連桿吊具在A點吊繩全部受力時連桿處于的傾斜角度,保證連桿順利裝入機身內腔;B點吊繩全部受力時連桿可達水平狀態,保證裝入機身滑道。

4、強度計算

吊繩、卸扣、手扳葫蘆等本身就屬于吊具類,只要按要求選用相應的規格即可完全滿足強度要求;連桿吊具屬于自制件,規格、材料等自行選擇,其強度一方面經過計算,另一方面整體制成后還經過有關部門進行拉力測試實驗,以確保安全性,在此不做詳細闡述。

連桿螺栓屬于產品零件,在安裝過程中需要利用這一零件,該件強度在整個連桿吊裝裝置研制中起著決定性作用,一定要經過驗算。根據工作過程,得出z*大受力狀態是圖3所示的吊裝位置。即起吊線與連桿的重力作用線重合的狀態是

連桿螺栓受力z*危險的狀態,因此我們依據此受力狀態對連桿螺栓做了受力分析和強度校核計算。

4.1 對螺栓的受力分析

螺栓的受力分析簡圖,如圖4所示。

其中:被吊連桿質量:m=718kg(圖樣規定),取g=10N/kg,則G=m·g=7180N;AC距離:L2=390mm(圖樣規定);BC距離:L1=650 mm(B點位置通過SolidWorks質量特性計算得出的);螺栓材料參數:抗拉強度Rm=800N/ mm2,屈服強度Re=650N/mm2(圖樣規定)。

由圖4,根據受力平衡可得

采用分段受力分析

(1)當X<L2時,受力圖如圖5所示

根據受力平衡可得

(2)當L2<X<L1+L2時,受力圖如圖6所示根據受力平衡可得

F(X)=F2-F1=G=7200N (5)

M(X)=-G·(L1+L2-X) (6)

通過公式(3)(4)(5)(6)可得到螺栓的剪力圖和彎矩圖[1],如圖7所示。

4.2 強度校核計算

通過圖7可知C點是螺栓的薄弱點,該處直徑D=65mm(圖樣規定)。

則C點截面的z*大彎曲正應力為

C點截面的切應力為

應用二向應力狀態分析的解析法,求其主應力,假定C截面處存在危險應力點D,D點處單元體的應力狀態如圖8所示。

其中

=173.6MPa

=0MPa

=-3.6MPa

求得z*大z*小的正應力

按照主應力的記號規定,單元體上的3個主應力分別為

連桿螺栓的材料為42CrMoE,屬于塑性材料,宜采用第三強度理論校核

5、吊具強度檢測

吊具經專業吊具制造商制造,并委托省安全科學研究院檢測。按圖3受力狀態進行拉力試驗,試驗拉力為設計值的1.5倍。

6、操作程序

6.1 安裝操作程序

(1)連桿及吊具按照圖1所示(件號:1、2、3、4、5、6) 進行安裝,并調整2個手扳葫蘆,使連桿盡量處于豎直狀態來滿足其放入到機身內腔要求。

(2)將安裝列的曲軸拐徑置于安裝列滑道對面的側下方位置,以便留出連桿的安裝空間,分別調整2個手扳葫蘆,使連桿逐漸轉為水平狀態,同時吊車慢慢向機身滑道側移動,使連桿逐漸深入機身滑道內,這個過程中2個手扳葫蘆和吊車要相互配合,使連桿不與任何零件產生刮碰。

(3)當連桿深入到機身滑道內,達到工作狀態時,盤轉曲軸,使曲軸拐徑與連桿大頭瓦完全貼合(此過程需要通過手扳葫蘆對連桿進行微量調整)。

(4)卸下連桿吊裝裝置。

(5)安裝連桿蓋、緊固連桿螺栓。

連桿安裝操作過程結束。

6.2 拆卸操作程序

(1)卸下十字頭銷,將連桿與十字頭脫開;

(2)卸下連桿蓋;

(3)將連桿吊裝裝置安裝于連桿上;

(4)盤轉曲軸,使曲軸的拐徑置于對面列的

側下方位置;

(5)按照6.1操作程序逆順序將連桿取出;

(6)卸下連桿吊裝裝置。

連桿拆卸過程結束。

7、結論

該裝置z*終解決了大型往復壓縮機連桿安裝(拆卸)過程中的吊裝問題。投入使用以來,杜絕了由于人為因素產生的質量事故,提高安全性,保證產品安裝質量;同時操作便捷簡單,省時省力,降低工作強度,提高生產效率,解決了大型往復壓縮機連桿安裝問題,受到操作者的普遍認可。

參考文獻

[1] 劉鴻文.材料力學[M].北京:高等教育出版社,2004:118-248.

網友評論

條評論

最新評論